使用多通道数据采集器,高精度压力传感器,连接电路和数据采集软件开发了用于测量冰箱动态压力的系统自治区。试了BCD216冰箱在各种运行条件下的排气和回风压力,得到了各种运行条件下的吸气和排气压力的特征值和动态变化。键词:排气压力;吸气压力;数据采集软件;压力传感器中图分类号:TH49文献标识码:A文章编号:1671-2064(2019)01-0049-02前言冰箱制冷系统主要由压缩机冷凝器的四个基本组成部分,冷却装置利用限制(毛细管)和蒸发器,制冷剂在部件之间循环,并且通过相变从壳体在低温下将热量供应到高温。

冷系统的操作是复杂的流程和动态过程,其中状态参数不断变化。过冷液体制冷剂和过热气体的状态通过压力和温度的参数,而不是由温度只,仅测量系统的温度的常规方法显然有很大的局限性被确定。动收集冰箱制冷系统各个特征点的压力和温度的装置的建立可以从动态的角度分析整个制冷系统的运行,从而优化适应性整个制冷系统,可以为新产品的开发提供重要的理论支持。高整个制冷系统循环的热效率,并结合每个特征点的状态参数来分析有缺陷的冰箱系统。

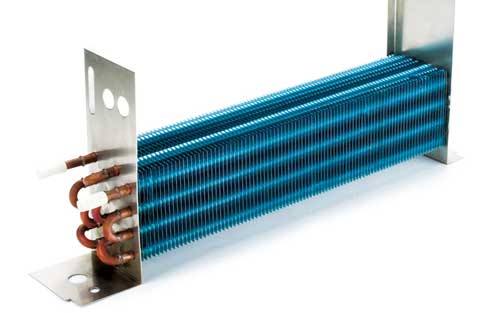

态压力测试系统动态压力测试系统主要由一个或多个压力传感器,数据采集板,开关电源和RS485到RS232转换接口组成。试系统的压力传感器如图1所示。传感器的范围在0到1 MPa(相对压力)之间,过载能力等于总压力的2倍。以测量与316不锈钢相容的任何气体或液体。成的测量精度为±0.25%,工作温度为-40至85°C。

由24V直流电源供电。出信号是4-20 mA电流信号。据采集板使用8-20 mA I-7017 4线模拟电流信号采集模块。

样率为4次/秒,精度为±0.02%,工作温度为-20°C至+ 70°C,并且还由24V直流电源供电。后,最终数据通过RS485转RS232接口传输到计算机。了能够输出和显示数据采集卡采集的数据,软件系统必须使用VB编程实现动态压力数据的实时采集及其值的变化。

间相关的压力数据可以存储在数据库中以便于数据分析。

验结果和分析该实验装置的测量精度为0-1MPa,但对于低真空的压力测量也是准确的。2显示了在32°C的低温测试期间测试的排气管和返回管的压力和温度,以及蒸发器入口和出口处的温度变化。上图所示,当压缩机没有关闭时,最终的制冷系统达到平衡。时的蒸发温度为-32℃,系统返回气体的相对压力为-55kPa,绝对压力为46kPa。论分析表明,制冷剂处于蒸发器的两相区,其温度和压力逐一对应。过检查制冷剂R600a的饱和状态的热性质数据,显然在-32℃的饱和气体的绝对压力是42kPa。以看出,冷库建造该实验的测量装置还具有非常高的测量负压的精度。同操作条件下的压力测试图3(a)和(b)显示了在38℃下环的温度开始和结束时管道中压力的变化。可以获得图4所示的排气和空气。论:然后两者的压力相等并且一起缓慢增加,并且该部分的压力上升到非常稳定的时间很长,大约10小时。述分析表明,启动和停止普通机械制冷机的停止时间较短(且长于5分钟)。

箱排气管的压力值越低,在重新启动期间要克服的管道的压降越低。

反,压缩机的启动功率越低,相反,停机时间越长,压缩机的启动功率越高。此,在相同的工作速率条件下,冰箱的停机时间越短,功耗越低。同运行条件下的压力变化图4比较了在不同循环温度下连续运行的管道系统的排气和回风压力,与不同循环温度下的启动压力变化相同。的温度很大,当冰箱运行平稳时排。体的压力较大,并且随着环的温度的增加而近似线性。以看出,在环的不同温度下,当压缩机启动时,排气管的压力非常不同:环的温度越高,排气压力越高。理论分析相同。

那里,它可以推断出,当环形温度高时,当压缩机开始启动时,压缩机由于过压提供了更多的压力,以促进在管道系统中的制冷剂的循环管道系统高。压缩机的容量不能补偿管路中的制冷剂压力值和管路的阻力特性时,压缩机将不起作用。论在初步实验结果和理论数据对比后,可以得出以下结论:本文建立了一个动态压力采集系统,包括数据采集卡,压力传感器,电源,连接电路和自编程软件接口。

冷系统稳态仿真算法研究[J]。海交通大学学报,2002,36(11):1667-1670。

本文转载自

冷库建造www.iceage-china.com