通过对4年以上300多次设备故障的维护管理数据的统计分析,从故障类型,故障系统,故障原因和缺陷部件四种类型,管理模式TNPM和PDCA质量控制用于减少压缩的冷藏。元操作的故障率提高了设备的整体维护质量。

据设备故障率的统计分析,大多数机械设备的故障率曲线似乎是浴缸的曲线,根据该曲线,设备的故障率是分开的。

早期失效期间,一段时间的意外失效和一段时间的磨损失败。文件主要对设备整个生命周期中各部件的维护率,故障因素的比例,系统的比例和故障类别进行科学的统计分析。

置用于搜索失败的原因,以便找到最大比例的激励,一个接一个。

除并实现降低故障率的目标。过去四年中,2016年硬件异常管理数据分析共计18,132次设备巡逻,其中包括8,108次停机故障维修,以下设备维修失败。故障类型,故障系统,故障原因和故障四部分数据分析:故障类型分析:在过去四年中,对停机时间数据进行统计分析14%,预防性停机31%如果可以有效降低停机时间,可以降低设备故障率。

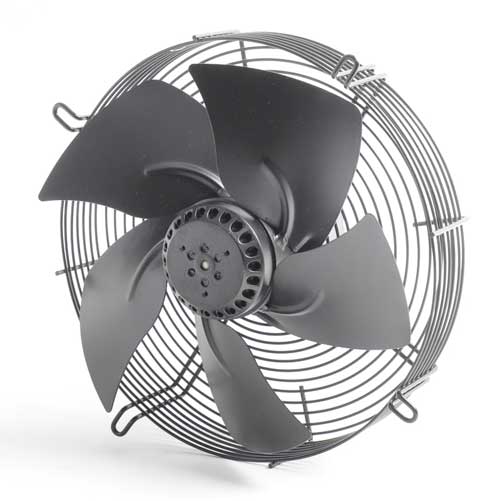

统分析:经过近四年的设备故障频率数据分析,主要故障系统为压缩,燃气,电力和冷却系统,比例为69%;失效原因分析:过去四年发生故障的频率数据分析,主要原因是损坏,裂缝,大量液体和磨损(72.4%),损坏38.3%(主要是损坏和不可修复部件损坏)缺陷部件分析:近四年分析设备故障频率数据,主要部件为阀门螺钉,空气过滤器,皮带,流体。于上述四种完整数据分析方法,可以获得与过去四年中重大故障原因和故障的具体位置有关的数据比例。此,根据故障的位置和现场工作条件,可以控制该技术以有效地降低故障率。析故障原因对于上述数据的分析,可以得出结论,设备的主要故障系统是压缩系统,电力系统,冷却系统,气体和润滑系统,故障的原因是气动阀门。丝,空气过滤器,皮带,介质。

备故障的核心是组件的性能和这些性能的原因。

下是对现有设备缺陷部件故障率的技术研究分析。门螺钉:现象:破损,阀门密封不严格,气缸温差大,阀盖热。因分析:校准扭矩阀门拧过大,有压力,缩短其使用寿命,气质是阀门的固定或阻塞的不好,异物,增加了强度开放,缩短使用寿命;维护测量:根据技术要求校准扭矩,更换;空气过滤器:现象:损坏,损坏和堵塞,U形差压,大功率气缸温度;原因分析:砂宽空气过滤器,易锁,经常清洗,缩短使用寿命;季节性特征散装柳絮空气过滤器,不能有效清洗;维护措施:清洁并更换损坏的空气过滤器;皮带:现象:老化,断裂,高温停机;分析原因:皮带是一件磨损,长期使用由于恶劣天气造成的裂缝或裂缝;维护措施:按要求修理和安装皮带;气质:现象:液体较大,杂质较多,调压阀不平衡,液位报警停止;由于分析:该站的过滤器陈旧或处理量太小,无法有效过滤和分离。液和杂质进入压缩机系统,导致压缩机故障。备。

护措施:疏散液体并清除杂质。低故障率的方法是基于故障率的定义和数据分析,分类图方法和组件原因分析来确定高故障率的原因,以及作为人,机,材料,方法,环和措施方面因果关系的分析。响冷藏单元故障率的可控因素是气螺钉,空气过滤元件,皮带,混合阀和火花塞,优化和控制的技术手段。造,维护内容,技术创新等技术手段,降低设备故障率。体实施方法如下:燃气管道增加了过滤装置和集气站的过滤器,改善了气质,减少了阀门螺杆的破损,堵塞了过滤器d压力控制阀的输入和不平衡频率,可有效降低设备的故障率;结合现场条件缩短维护内容的检查周期,如增加火花塞清洁控制,清洁混合阀,调整皮带的松紧度,拧紧固定板等每月维护,皮带频率降低,混合阀,火花塞和电路故障设备故障率:定期测量和分析高频故障组件,预防性维护,消除隐藏的源和零件不断优化制造生产和创新,延长组件的寿命,减少组件的故障频率。合措施结合TNPM设备管理,以及检查和维修,采用PDCA循环的持续改进,支持所有优秀设备的故障诊断和维护管理,冷库安装并改善设备的维护和管理水平。续提高员工的技能,责任感和热情,规范技术标准,实施标准化运作。整分析以上数据:影响设备故障率的主要因素有:提升螺杆,空气过滤器,皮带,混合阀,火花塞,锥形过滤器,电路,气压调节器,冷库安装根据技术标准进行细化和修改,系统优化。容周期调整和技术创新的转换和维护等技术手段可以有效降低设备故障率:由于完善的管理和完善的标准化操作,可以连续有效地改善和/或减少设备故障。

本文转载自

冷库安装 https://www.iceage-china.com