使用气体发生器组的自然通风并且油底壳排气直接排放到发动机室中,这对设备的操作是不利的。定的设备,强制空气压缩机系统在处理过程中添加到原始系统。体在发动机室外被抽空,并对废气进行一系列处理,以产生有利于设备正常运行的环境。论是700KW还是500KW冷藏机,曲轴箱中的油气都从呼吸器中取出。

吸器非常简单,安装在油底壳的侧盖上,没有过滤装置。底壳中的油气直接卸载到发动机室内,导致油气吹出,这可能会覆盖发动机室内的设备和电缆。别是可能引起火灾的高温部件。

也导致设备故障率增加和使用寿命缩短。此,呼吸器的改革是不可避免的。

吸器在发动机中起着非常重要的作用,因为它主要保持曲轴箱和大气的内部空间,以防止发动机的内部压力过高,导致部件密封不良和气体耗尽。量的影响。两种类型的呼吸器:一种是将油底壳中的气体连接到涡轮增压器的前部,冷库安装并使用涡轮增压器将气体压入气缸进行燃烧,但这是受三个问题影响。

体,水,气体和油,由压力鼓风机提取的气体通过简单过滤过滤以从气体中提取油并通过排油口1回收。单的过滤气体再次过滤一些油和水的上升过程。过排水管2抽空油以过滤包含在气体中的水分,然后由制造商制造的油电容器冷凝和回收,并通过回流阀返回到油底壳。

参与冷藏单元的润滑。余的气体被清空。扇的前端配有一个吸入阀,主要调节油底壳的压力,通常小于1 kpa,这可以防止漏油并减少油耗。曲轴箱中积聚气体。全稳定运行。

分离器是自主制造的,油分离器的工作原理如下:当燃烧气体进入冷凝器时,空间增加,流速减慢。撞失去动能并与烟雾分离。时,在冷凝器的顶层加入一层钢丝绒用于过滤。

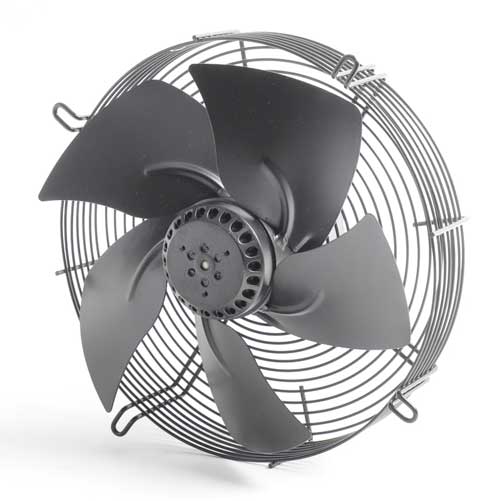

后你需要一个DN32镀锌管,一个球阀,一个弯头,一个三通和一个十字架。工的主要设备是风机。格约4000元。一个是管道。现场改造以来,冷藏单元与机房外部之间的直线距离为5米。于设计要求,管道总长度为15米,以及各种阀门三通配件和风扇电缆等,管道和电缆附件的初始估计成本约为2000元。分析,冷库机组一次性投资约6000元。庄峪和潘一工厂的改造效果明显:由于在负压下控制油底壳,活塞在运动过程中的阻力减小,油在曲轴箱外泄漏。完全消除,冷藏单元更清洁,接着一旦呼吸器离开发动机室,机舱内就没有油或气体了,它没有设备上的油更多,使用寿命增加,故障率降低,安全性得到保证,因为在第一次使用时可以将油箱中产生的废气排出。气中含有的蒸汽和硫磺气体破坏了润滑油的质量和各种备件的腐蚀,延长了润滑油的使用寿命,延长了循环更换备件,更重要的是强制泵送船体内部不含气体,保证安全。吸器的改造是不可避免的,原因有很多:由于改造,它可以延长设备的使用寿命并保证其运行环境,从而降低设备故障率,减少相当大的工人的维护和清洁工作,以及设备的运营成本。

济效益显着降低,但也有所增加。

本文转载自

冷库安装 https://www.iceage-china.com