在本文中,一个集成的汽轮机测试平台被设计用于模拟油轮系统在地面动力测试中的连续运行。执行的功能是油系统的功能。动,启动和停止汽轮机。

验台主要由1个主油箱组,4套螺杆泵,1套双管油过滤器,2套板式油冷却器,1套溢流阀,1套一套抽油风扇和6个压力开关。测试平台的研发历史:用于汽轮机发电的冷发电机是一种大型高速机器,其主要功能是油系统涡轮机。油减少了轴承接触表面的摩擦损失,并吸收了转子摩擦和热量产生的热量。还提供压力调节系统和压力油保护装置,该装置稳定且足以正常运行。在冷藏单元中运行。起动机和上轴组件供油。成式汽轮机测试平台是一个试验台,设计用于模拟涡轮机地面动力测试中油系统的连续运行。行的功能是启动,运行和停止汽轮机时油系统的功能。

系统的正常运行对汽轮机的安全运行起着重要作用。果润滑系统突然中断油流,即使只是短暂的中断,轴承可能会燃烧,从而导致严重事故。时,调谐系统将失去其压力油并且将不能正常运行,这将导致蒸汽轮机失去控制。果将更加严重,必须给予足够的重视。厂的汽轮机油系统主要由主油箱,高压油泵,高压增压油泵,交流油润滑泵,直流油事故泵,油嘴,油冷却器,过滤器,风扇和相关配件。

油箱采用Q235A钢板焊接而成。形尺寸为3730mm×3000mm×1985mm。旦油进入燃料箱,油流就由位于燃料箱内的挡板控制。

外,启动和停止不受制冷存储单元的操作的影响。消除了调节辅助油泵的问题。

试平台使用两个交流电机驱动的螺杆泵作为起动油泵,备用泵和直流电机驱动的螺杆泵作为直流油泵。启动冷藏装置之前启动油泵以泵送整个系统,在系统运行时向系统供给润滑油和上轴润滑系统,并提供机器停止或启动时,每个轴承上的润滑油。动机油泵的流量为1684L / min。口压力为0.5MPa。冷藏机组测试失败且润滑油压力下降时,您可以自动启动备用泵机组以维持所需的润滑油压力。

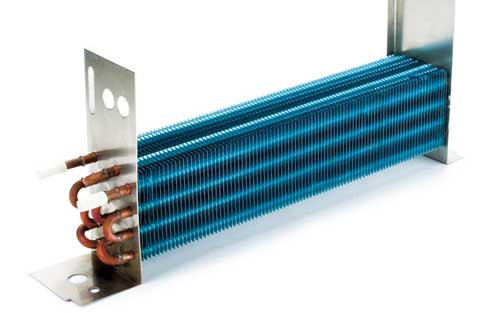

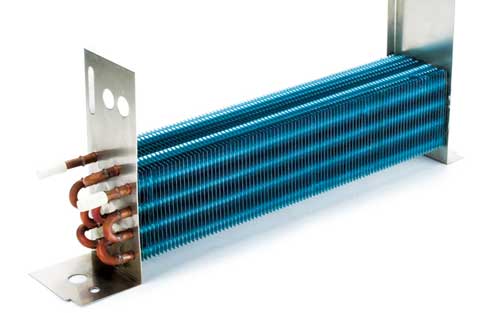

润滑油压力失效且两个起动油泵运行不正常或工厂进料完全停止时,CC意外油泵为系统供油润滑并给电池供电。个压力开关安装在油路中。中一个必须在系统压力下降到0.07 MPa时启动AC泵,另一个在压力下降到0.05 MPa时启动DC油泵。动停止信号的另一个设定压力也是0.05。MPa,3取2,一个是当系统压力降至0.03 MPa时手动旋转切割自动旋转装置。了确保涡轮机油系统中的润滑油压力稳定在轴承供油压力之上,在油路上设置溢油阀。验平台允许自动调节润滑油压力和溢油阀阀门前的压力为0.118 MPa(制冷机组,润滑油压力),通过阀门的流量为400 L / min。气扇具有去除油系统中烟灰和水蒸气的功能,以保证运行中的涡轮机油的质量。据环保要求,风机提取物放置在测试场地窗口附近的平台上。动机功率为2.2 kW选择防爆电机是为了防止发电机氢气垫圈泄漏并引起爆炸。排气扇分离的细油球通过下方的U形管返回到水箱,沉积在U形管底部的水定期排放到沟槽中。缸油过滤器用于不间断地过滤油系统中的低压管路,过滤掉油中的颗粒固体,并有效地控制系统中油的清洁度。缸油过滤器在运行期间可以运行,并且可以根据过滤器元件的操作和使用在现场手动切换。油器的滤芯由不锈钢制成,精度为40μm,电子差压变送器的信号值为0.35 MPa,旁通阀的压差为0.5 MPa和滤油器中的压差达到0.35MPa时的压差。送器发出一个信号,表明必须更换滤芯:当压差达到0.5 MPa时,旁通阀打开,润滑油直接从管道进入系统而不通过由油过滤器。蒸汽轮机运行期间,由于轴承的摩擦,一部分能量被消耗,这代表冷藏单元的标称功率的约0.5%。承可能有烧伤瓦片事故。了使轴承正常,润滑油的温度必须保持在一定范围内:进入轴承的油温在40°C至50°C之间,出口温度为40°C至50°C。

此,轴承必须卸载。旦油冷却,它就会进入润滑轴承。冷却器配置为满足该要求。高温度的润滑油和低温冷却水在油冷却器中交换,并包括冷却水流量。制润滑油温度的目的。常通过循环水使油冷却器的冷却水达到33℃的设计水温。选板式油冷却器的优点是占地面积小,散热效率高。冷却器通常由TP304和TP 316 L组成。却水流入冷却管。轮机油流出管道。侧压力大于水侧压力,以防止来自管道的冷却水通过密封件从管道中逸出。油中测试平台配有两个并联的油冷却器,每个备用一个。冷却器有一个排水口,一个排水口,一个排油口和一个排油口,以及入口和出口处的四个双金属温度计端口和联轴器。试台(涡轮测试平台)的参数设计,设计图纸和设备选择存储单元储油系统的油系统的工作原理综合仿真感冒符合合理,经济,实用的原则,可满足船用汽轮发电机组的要求。虑到在试验场地的实际安装需求和有限的占地面积,对发电前陆上试验的要求进行了整合,这是非常合适的。好的测试。前,涡轮机测试平台已交付给客户,为公司带来了一定的经济效益。

本文转载自

冷库安装 https://www.iceage-china.com