2011年9月21日,第三次修订后,环境保护部的GB 13223-2011标准“火电厂空气污染物排放标准”于2011年1月1日实施,其要求自2014年7月1日起生效。

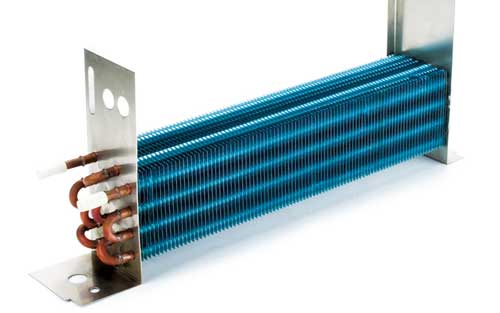

据上述测试结果,建议利用大修时间检查和维护空气预热器,以减少空气泄漏和阻力。据测试报告,与空气预热器的实际运行状况相关,现有设备具有以下缺点:1.原始的热交换元件在使用后无法适应运行状况脱硝系统的调试,导致低温下的严重腐蚀和灰烬的堵塞。2.与脱硝系统改造之前相比,空气预热器热端的压差将增加约1000 Pa,预热器的漏气率将增加约2%。3.换热元件已经运行了10年。端热交换元件被严重吹动,冷端热交换元件表现出一定的腐蚀并且热交换的效果差。了确保所有硫酸氢铵都沉积在冷端热交换元件中,增加了冷端热交换元件的高度,并且增加了热交换器元件的高度。温段和中温段的热交换元件也作了相应的修改。

始吹灰装置在冷端配置为半可伸缩蒸汽吹灰器,然后根据需要在热端添加双流体吹灰器,拆除冷端吹灰器,并用高压冲洗软管代替。伸缩式双介质吹灰器和控制系统。个预热器的冷热端均配有吹灰装置,该吹灰装置使用高压蒸汽和冲洗水(包括高压水泵和管道系统),高压水压可达20 MPa。侧向阻力达到标称值的1.5倍时,可用高压水清洗冷传热元件表面的沉积物。于SCR系统增加后,燃烧气体的负压增加了约1 kPa,因此预热器的漏气率略有增加(约0.5%),因此有必要更换磨损的密封系统,并根据密封件的实际磨损更换相应的径向。封片,周向密封箔,轴向密封箔等,并重新调整密封槽以达到更好的密封效果。下适当的绝缘材料,取下平台,脚手架和铺路,在风力涡轮机的辅助腔室或每个预热器热端的烟气侧开一个大孔,以去除旧的热传递箱并安装新的。

单板不符合设计要求。下旧的冲洗水管线和旧的吹灰器。据图纸进行转子变形,导流板和焊接托盘。装新的热传递组件,在安装过程中应将它们对称放置。装完成后,检查热端热交换部件筐和模块箱之间的间隙,径向挡板和上挡板之间的距离为5mm,使用3mm。封钢板,并在密封之前用a头将密封板拧上螺纹,以便将钢密封板牢固地固定在径向隔板和环形隔板上,使密封后的空间小于2毫米。子是垂直的,因为重新安装了传热元件,所以必须重新调整转子的垂直度,否则接头的调整会带来很多问题,这也会给漏气和传动的操作带来不利影响。据图纸和说明,转子的垂直度保证为0.2 / 1000 mm。直度调整方法包括在转子的径向隔膜外部焊接角钢或平板钢板,放置一个液位指示器,然后将转子旋转一周以测量转子。子的倾斜方向和调整倾斜方向的测量值小于0.4 mm / m。果将值重新调整为超出此值,则该方法包括切割极限轴承轴承座的固定块,松开紧固螺栓,并且在调整位置不足时,冷库安装拧紧轴承座的螺孔。气割导向轴承板水平移动,直到保持转子垂直,直到达到要求为止。装并调节三通接头(径向密封,轴向密封,旁通接头)和中心阀体密封。子对准后必须安装面密封。装垫片时,请根据间隙说明调整间隙。热负荷循环中使用后,该扇形段由扇形板承载,并根据在维护期间磨损后的高度来调整密封槽的值。装双介质吹灰器和高压水等设备。密封件和堵塞物进行全面检查。空气预热器正常运行期间,通过正常清洁烟灰会严重损坏波纹管保护板。用这次升级机会,对泄漏的和非常磨损的零件进行了充分的修复和处理。洗空气预热器的支撑轴承和导向轴承,特别是导向轴承,加油站底部的灰烬堆积严重,这项技术改造彻底清除了沉积的污泥在加油站的加油站底部。

过上述技术改造,空气预热器2A和2B以稳定的方式运行,所产生的引风机电流显着降低,排气温度显着降低,从而改善了有效地实现了冷库的经济运行。转换前相比,在冷藏机组负载约为320 MW的情况下,感应引风机电流2A降低约24A,感应引风机电流2B为降低约22A,鼓风机电流降低约3A,预热器输出温度2A,2B降低约10度。南恩科高科技有限公司从12月18日至21日对改版后的空气加热器进行了性能测试。试结果如下:在350 MW的负载下,A侧和B侧的空气预热器的空气阻力分别为1310 / 1330Pa。此负载下,A / B侧空气预热器出口处的平均烟气温度分别为99.13 / 106.1度,校正后的出口烟气温度为112.02 / 118.67度。气率,烟气阻力和空气预热器出口温度不超过保证值。年可节省约2582吨标准煤。技术改造有效地解决了空气预热器冷端NH4HSO4的沉积问题,防止了空气预热器的堵塞,提高了空气预热器的换热效率,降低了换热率。气预热器漏气。运行方面,空气预热器的空气冷却与常规的吹灰相结合,并且严格控制氨的注入量,以防止局部或全局氨注入过多,因此减少了硫酸氢氨的形成,这将为制冷储藏单元的安全和稳定运行创造更好的条件。

本文转载自

冷库安装 https://www.iceage-china.com