在本文中,对#1汽轮机的高热耗率现象进行了完整分析。定高热量消耗率的主要原因是降低了流通部分的效率,并要修理1号冷库。

进措施例如减少流动间隙,在高压和中压下调节内缸之间的间隙以及清洁舱壁和结垢叶片。修冷库后,从电厂的试验数据中得出的汽轮机的热耗率明显低于维修前的水平。果,对于相同类型的蒸汽轮机冷库至关重要。汽轮机的热率与火力发电厂运行的经济因素有关。

汽轮机采用可变压力复合运转模式,并且通道部分采用脉冲型。中,第一台冷库机组于2010年投入运行,但冷库机组自投产以来的热耗率高于标称值。江西省电力科学研究院提供,主要储能单元的热耗率为7702 kJ /(kWh)。),比标称热损失7460 kJ /(kWh)高241.53 kJ /(kWh)。此,从对冷库的热经济性和节能降耗的分析来看,冷库安装应采取有效措施降低冷库的热耗率。藏单位及时。

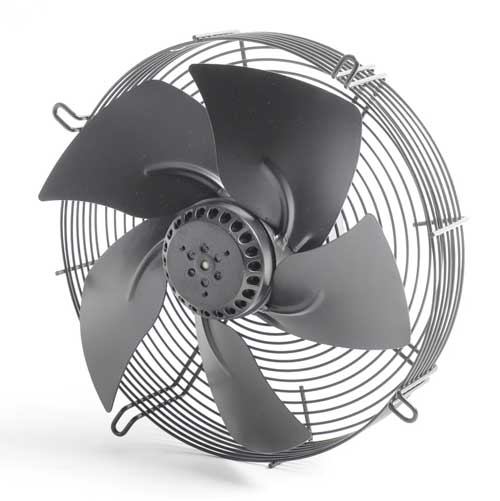

此,我们已经分析并分别采取了这三个方面的相应措施。轮机流道中蒸汽密封的较大间隙将导致一些新的未使用的蒸汽进入下一步,这将干扰下一阶段的流场并减少涡轮级的效率,从而影响通过涡轮的气缸的效率。4月,对发电厂的制冷装置进行了维修,然后在汽轮机体解体后进行了检查和测量。些测量的结果如表1和表2所示。汽密封是蒸汽轮机主体中最易损坏的部分,蒸汽密封间隙为起源减少。何原因引起的静摩擦是对关节的第一伤害。常见的损坏是:蒸汽密封齿的磨损,变形,外壳,破损,蒸汽密封环端面的损坏,弹簧破裂或弹性疲劳。维修期间,打开汽轮机的高压缸和低压缸,并逐一检查从蒸汽密封圈上拆下的蒸汽密封件。现密封件的牙齿出现敲打和弯曲现象,然后用平口钳将其拉直。去加厚的蒸汽密封齿,使齿尖满足要求;对于已汽化或已充气的汽封的末端,请使用钻具对其进行修理以满足要求,然后将其安装在通道中以避免任何接口。隙校正后重新安装的蒸汽密封圈如图1所示。果蒸汽密封圈被卡住,磨损严重或蒸汽密封圈的末端严重损坏,不能修理,必须更换。果蒸汽密封齿的末端损坏,则必须更换。检查高压和中压缸的隔膜密封件时,发现中压缸的四度,五度和六度分离器的汽封已经磨损,并且皮带屋顶严重磨损,密封圈被完全包围。

换如图2所示。气密封数据的选择原则如下:第1、3、4、5、6和5号游戏。据设计值的下限值0.05〜0.10mm接受7;在设计值的下限(0.05到0.10 mm)中允许有密封间隙; #2按照设计值的下限接受蒸汽密封的径向间隙的密封性;径向密封间隙符合设计值的下限0.05到0.10 mm。收蒸汽密封的调整过程从头到尾采用全缸调整,并且检查过程中使用了结合了橡皮擦和塞尺的过程。理并更换密封块后,便会测量蒸汽密封的空白空间。量数据在表3和表4中给出。设备的蒸汽轮机是高压和高压缸结构,在内,外缸之间充满一定压力和温度的蒸汽。此,内,外缸之间的压力差和温度差较小。高中压内缸的游隙超过标准时,高温高压蒸汽不起作用,并且从密封表面泄漏到内外缸中,造成热量损失并影响汽轮机的效率。4月,对A处的冷库进行了维修。轮机体解体后,检查并测量了高压和中压时内缸平面中的间隙(制造商的标准在自由状态下为0.25mm以下且1/3螺栓未插入1/3螺栓)。1/3螺栓后面的间隙如图3所示。

定高压和中压内缸水平间隙的测量结果,返厂的总修理费得以修复。于高压缸和中压缸的内缸筒的测量空间高达2.75 mm,因此即使通过这种方式减小了缸内,外缸筒之间的温差,间隙过度产生中间表面,汽缸表面和汽缸螺栓受到蒸汽吹扫,导致汽缸泄漏。此,决定在中压和高压卧式气缸中铣刨单板。高压和中压下测量上缸体的高度,结合表面进行测量2.2毫米,在内缸体和下缸体中测量2毫米,在铣削中切面水平键槽中的面对齐,匹配键,根据端面和每个开口面进行调平,重新修整每个齿轮内的孔,键槽键槽,定位孔等。鳞后,叶片会变厚,疲劳损伤会增加,并且会影响其寿命。4月,对A座的冷库进行了维修。轮机体解体后,舱壁和叶片的结垢严重,达到80%以上。

离器的堵塞情况如图4所示。次清洗转子和导流板(包括挡板通道,安装通道和挡板的水平端面)。洁前应采取保护措施,例如堵塞转子和挡板中的孔和空间;防止损坏叶片和树木等组件的措施。压转子轴头的调速部分,止推盘部分,转子耳轴,转子后轮螺栓孔和外圆,转子的端侧分离板上部的后轮和蒸汽块必须根据清洁操作的清洁计划进行准备。

洁后的设备是金属的,无锈和无牙垢的,表面光滑且表面粗糙度为0.8。月冷室A投入使用后,要求湖南省电力科学研究院进行维修后的冷室性能测试表明,维修后的热耗率差为241.53 kJ /(kWh),降低到151.53 kJ /(kWh)性能测试结果表明,第一单元汽轮机的流量校正。过维修进行的冷库大大降低了该装置的热耗率,进一步降低了我厂电源的煤炭消耗,冷库安装还改善了该装置的热经济性。别减少了我们工厂的生产成本,并且对于同类型的冷藏室也具有一定的重要性。

本文转载自

冷库安装 https://www.iceage-china.com